热点资讯

摩擦式提升钢丝绳的选型安装与维护

发布时间:2020-01-03 12:37 文章来源:未知 文章作者:admin 点击数:

摩擦式提升机的钢丝绳使用、维护不仅涉及到提升机成本的投入,更关系到设备的安全运行。近年来提升钢丝绳因锈蚀、断丝、变形等原因,经常造成钢丝绳使用时间达不到订货约定要

摩擦式提升机的钢丝绳使用、维护不仅涉及到提升机成本的投入,更关系到设备的安全运行。近年来提升钢丝绳因锈蚀、断丝、变形等原因,经常造成钢丝绳使用时间达不到订货约定要求,而被迫换绳(无计划换绳),不仅影响矿井正常生产,而且增加了生产成本,甚至因钢丝绳的锈蚀、断丝严重造成事故的发生,教训极其深刻。更好地把握钢丝绳使用的安全性、经济性,是当前煤矿企业面临的一个新课题。笔者结合淮南矿区不同结构、国内外不同生产厂家钢丝绳及在不同井型的使用经验,对钢丝绳使用状况进行分析总结,从选型、更换、日常维护方面探讨如何更好地选择、使用和维护矿井提升钢丝绳,以期在保证安全的前提下,延长钢丝绳使用寿命。

1钢丝绳使用状况介绍

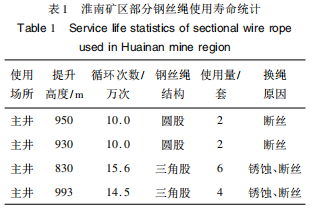

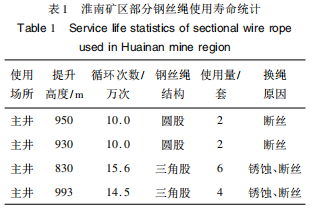

淮南矿区煤业集团目前有12对生产矿井,在用64套摩擦式提升机。使用的立井摩擦式提升机钢丝绳有国产的和进口的,进口钢丝绳主要为英国、德国、南非等国企业生产,国产钢丝绳为中美合资、中英合资企业生产;从结构上以三角股和圆股钢丝绳为主。近年来随着新建矿井深度的增加,从800m到1000m,提升循环次数大幅降低,一般在15万次。单台车年提升量在300万t以上的矿井,钢丝绳的使用寿命维持在一年左右,一个捻距内断丝10根左右,达到6%,后期发展较快且有锈蚀,一般达不到合同约定的30万次,部分使用情况见表1。

2钢丝绳锈蚀断丝原因分析

2钢丝绳锈蚀断丝原因分析

从表1可以看出,钢丝绳换绳的主要原因是锈蚀和断丝,经分析,主要有以下因素引起。

(1)钢丝绳出油快。摩擦式提升机主提升钢丝绳在运行过程中受到轴向拉力和径向扭转力。

如在夏季更换钢丝绳,在挂绳使用1个月开始大量出油,个别提升绳在雨天出现滑绳;如在冬季更换钢丝绳,挂绳后出油较夏季明显缓慢,到天热时大量绳油已出完。统计表明,新绳挂绳使用一年时间,钢丝绳油脂基本出尽,开始产生锈蚀,并伴有断丝发生。

(2)钢丝绳的扭转力过大。随着提升高度的增加,在800~900m时,钢丝绳的扭转力是造成钢丝绳断丝的主要原因团,钢丝绳捻距呈现出天轮处捻距最小,向下随着井深增加捻距增大。交变扭转力使得钢丝绳更容易发生断丝。

(3)园股钢丝绳使用时间短。从使用统计情况看,4套圆股钢丝绳使用循环次数均在10万次,都因断丝数量较多而进行更换。初步分析圆股钢丝绳为交互捻结构,钢丝绳经过天轮、滚筒发生弯曲时,股与股产生了点接触,因摩擦和应力集中而断丝。

(4)井简淋水水质的腐蚀影响。通过对矿井井筒内水质提取、化验,pH值为11,在钢丝绳表面无油脂保护的情况下,首先发生电化学腐蚀,并随着时间延长,腐蚀不断加剧,导致钢丝绳锈蚀。

(5)主提升钢丝绳张力不均。从4根主提升钢丝绳断丝数量上看,4根绳断丝数量差异较大,其中3根绳每根断丝数在40根至60根,相差不多,但始终有1根的断丝数在110根,断丝发展速度明显较快。

3钢丝绳使用建议

(6)加速段钢丝绳断丝数量较多。提升设计加速度为0.75m/s2,按等速段为12m/s计算,加速段长度约96m。加速段钢丝绳与等速段相比,在承受终端载荷的同时,还要附加加速度需要的附加作用力,因此加速段钢丝绳更容易出现断丝。

(7)换绳工艺造成钢丝绳损伤。在更换新绳时的换绳工艺基本都采用“旧绳带新绳”,开动提升机下放提升仓,每隔8m左右停车,将新绳与旧绳用金属绳卡固定,目的是防止新旧绳间出现滑动,所以紧固绳卡过程中由于钢丝绳受到绳卡紧固挤压对新绳表面造成了损伤,特别是将提升钢丝绳由旧绳转为新绳连接后,紧固绳卡处的新旧绳还会出现相对位移,进一步造成新绳表面损伤。随后钢丝绳出现非常有规律断丝,即断丝间隔为8m左右,这也正是固定绳卡的地方。

(8)绳槽直径与新绳要求不符。钢丝绳在更换初期的2个月内,因受拉伸和扭转力的作用会产生塑性伸长,绳径缩小,使用2-4个月后钢丝绳直径基本稳定,钢丝绳与天轮、滚筒衬垫摩擦,使得天轮、滚筒衬垫绳槽直径与钢丝绳直径相同。更换新绳后,因新绳标称直径约大于公称直径的5%,新绳很难落入原绳槽,衬垫边口对新绳产生较大的挤压应力,造成钢丝绳损伤的同时还会使衬垫开裂或局部剥落。

(9)提升机电控与闸控配合不当。当提升机电控与间控在系统调试时没有做到当提升机运行速度降低至零时(一般在0.2m/s),施闸单元才进行抱闸动作,造成对系统的冲击,1台主井提升机每天运行循环次数在400-600次,因施闸时提升机运行速度不为零,钢丝绳每次停车均受到冲击力的作用。

3钢丝绳使用建议

通过对钢丝绳锈蚀、断丝问题起因的分析,可以采取相应措施:选择合理钢丝绳结构、优化换绳工艺、加强日常维护与管理,采用新技术。

3.1结构选择

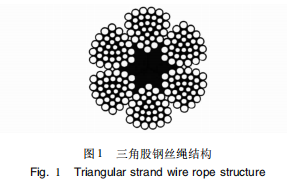

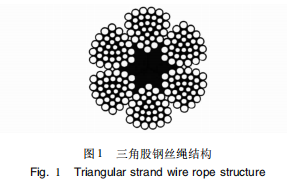

在选用三角股提升钢丝绳时,股采用15+l2+

1形式国,每股最外层有15根钢丝,内层有12根钢丝,最内部有1个三角形状的编织股芯,即3×2股芯,该股芯每股有2根钢丝组成,这3股编织成1个三角形状的股芯,股芯为全钢丝编制面成。股芯三角形状明显,稳定、支撑力好,钢丝绳长期使用不易变形。成绳后抗挤压,绳股之间不易滑动。采用SFC聚丙烯合成纤维芯0。合成纤维芯捻制匀称、紧密、抗挤压,长期使用不腐烂变形。而采用天然剑麻芯(NF)使用一年后会挤压变形使绳芯缩小,支撑力减弱,钢丝绳直径变小,股与股之间摩擦挤压易造成局部断丝。

三角股钢芯结构钢丝绳,使用后出油均匀,当钢丝绳循环次数达到40万次时钢丝绳仍有少量增摩脂,且钢丝绳没有锈蚀现象,如图l所示。

在选用圆股钢丝绳时,应采用隔股加强型绳芯,使股与股之间不产生直接挤压,避免因交互捻股与股直接发生点接触挤压,造成钢丝损伤,可使钢丝绳循环次数由ll万次提高到35万次。

为增加钢丝绳对碱性井筒淋水的抗腐蚀性,在订购钢丝绳时,要求钢丝采取镀锌铝合金皱层,采用ZBB级别,以提高抗腐蚀性。

3.2优化换绳工艺

新型换绳工艺(双绳交互式换绳法):使用YHC型换绳车,1次换1根绳,1次引绳:收旧绳的同时放新绳,实现新旧绳同步对换。换绳车可实现对钢丝绳无损夹持,且收放绳的过程中不再需要拆装绳卡,减少了钢丝绳的意外损伤,延长了钢丝绳的寿命,如图2所示。

换绳工艺用复合板卡替代钢丝绳绳卡。因复合板卡与钢丝绳不是刚性接触,可避免复合板卡在新钢丝绳夹持过程中对钢丝绳的损伤,同时让新旧绳之间隔开,不相互产生接触损伤。在放新钢丝绳通道铺木板或废胶带,避免钢丝绳在地面拖拽造成镀锌层损坏。

每次更换钢丝绳时对滚简绳槽、天轮绳槽进行一次修整。利用快速车槽装置的高速旋转数控成型刀头对滚简绳槽、天轮绳槽进行修整,控制绳槽的槽径大于新绳公称直径约5%,同时确保滚筒上的4根绳槽圆周直径误差不大于0.5mm,通过对绳槽的车削有效避免了因绳槽槽径偏小对新钢丝绳挤压带来的损伤。同时因滚筒上各绳槽圆周长误差减小,在提升机运行时,提升钢丝绳的张力能够保持均匀,减小了钢丝绳张力差,钢丝绳运行时摆动量大幅减小。

3.3日常维护管理

对井简碱性出水进行治理。通过对井筒外围进行注浆,封堵水源,同时对少量出水通过引水槽,将水引至井下,降低碱性水质对钢丝绳的腐蚀。验绳时发现断丝一定要进行处理,防止断丝经过天轮、滚筒时因挤压造成新的断丝,而迅速演化成断股。

防止钢丝绳锈蚀要定期涂油四。在钢丝绳使用后期,如有锈蚀现象要及时进行涂油(增摩脂),减缓锈蚀速度。

及时进行窜绳或降低加减速度。当某1根主绳断丝明显或比其他绳断丝量增多时,可能是断丝量多的钢丝绳受力过大,可适当对其提升绳进行调整,使4根绳受力均匀。钢丝绳断丝情况发展较快,通过降低加速度,并减少一次提升量,可有效遏制断丝快速发展。

调整电控与间控配合,使闸控在监测到提升机达到停车位置,运行速度为零时驱动液压抱闸机构准确施抱,消除因电控、闸控配合不合理,造成施闸时提升机运行速度不为零,而对钢丝绳产生冲击。

变化停车位置。当提升机长时间不运行时,其停车位置不要固定在某一处,要适当变换停车位置,避免钢丝绳最大受力点始终固定在某一段。

3.4采用新技术

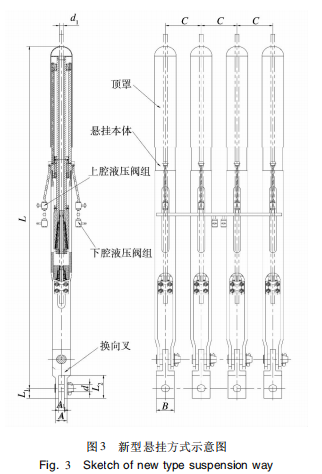

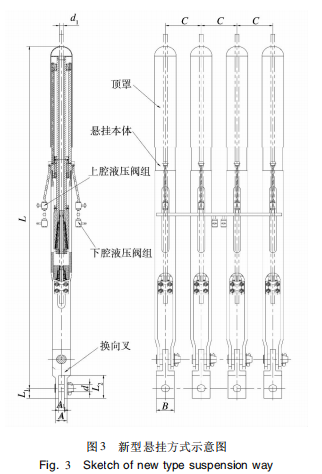

当提升高度在800m以上,钢丝绳扭转力显著增大是引起断丝的重要原因。为减小扭转力对钢丝绳断丝造成的影响,使用新型悬挂装置,淘汰传统樱形悬挂,通过旋转锁绳器锁紧钢丝绳,并可随钢丝绳产生的扭转力旋转,释放部分扭转力,该装置不仅减轻换绳、穿绳、固绳、调绳中复杂繁重的劳动,而且可部分消除提升钢丝绳因交变扭转力矩产生的断丝,新型悬挂方式如图3所示。

4使用效果

通过对钢丝绳锈蚀断丝分析,并采取相应措施后,钢丝绳的使用寿命明显增加,原来每年必须更换1次钢丝绳的提升系统,现在可实现主井提升钢丝绳2年更换一次,副井提升钢丝绳3年更换一次,l2个矿井每年少更换1次提升用钢丝绳,可节约材料消耗和人工施工费用约300万元,取得较好经济效益。